助聽器行業(yè)運用3D打印技術制作定制機外殼已經(jīng)有10年時間了,通過3D掃描及電子化的訂單處理方式徹底革新了定制機的生產(chǎn)流程和技術,樹立了定制服務的新標桿。

得益于這些新技術的運用,助聽器用戶體驗到了全新的定制服務:定制的周期大大縮短了;并且用戶的耳樣可以終身保存;老用戶升級制作也可以原樣復制;3D打印的外殼更加精確匹配每個用戶的耳道。

然而,由于尚沒有可以用于3D打印的軟性材料,軟耳模的制作一直采用傳統(tǒng)的手工澆鑄工藝,電子化流程的優(yōu)勢沒法體現(xiàn)在軟耳模的定制服務上。現(xiàn)在通過工程師們不懈努力,終于實現(xiàn)了軟耳模的“3D打印”。

制作流程

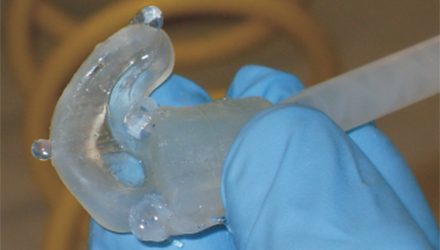

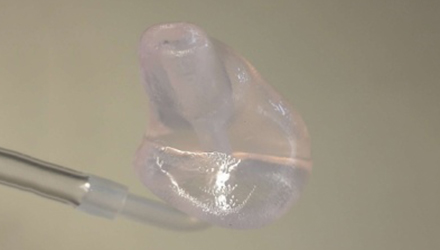

新流程相當巧妙,耳模設計師先通過3D設計軟件打印一個很薄的空殼,然后,在空殼內(nèi)注入軟性耳模材料,待其固化后敲碎外層空殼即可。

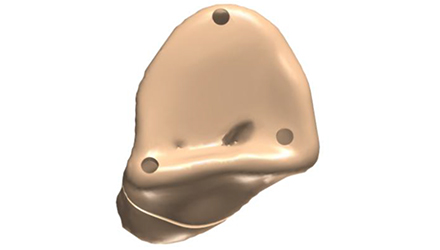

下圖為3D軟件設計的空殼。

下圖左為檢查3D打印的空殼,下圖右為向空殼內(nèi)注入軟性耳模材料。

軟耳模采用電子化流程制作后,立刻就能獲得下列優(yōu)勢:

1即時傳輸訂單,縮短總訂購周期;

2為用戶終身保存耳樣;

3不再郵寄物理耳樣,省時省力;

4更加精確貼合用戶的耳道;

5耳模表面處理更光亮,舒適;

6可制作形狀更為復雜的軟耳模。

隨著對聽力學了解的不斷加深,大家對助聽器配件的認識亦不斷提高,因而對配件制作工藝提出了不小的要求。

隨著科學技術的發(fā)展,助聽器配件的制作工藝越來越能滿足用戶的要求。